Arai tylko na pozór wygląda jak zwykły kask. W rzeczywistości posiada on niesamowicie złożone wnętrze. Każdy szczegół, jaki w nim występuje nie jest przypadkiem, a przemyślanym rozwiązaniem. Idzie za tym głęboka logika, która tworzy doskonałą, niesamowicie skomplikowaną, a jednocześnie prostą dla użytkownika, całość.

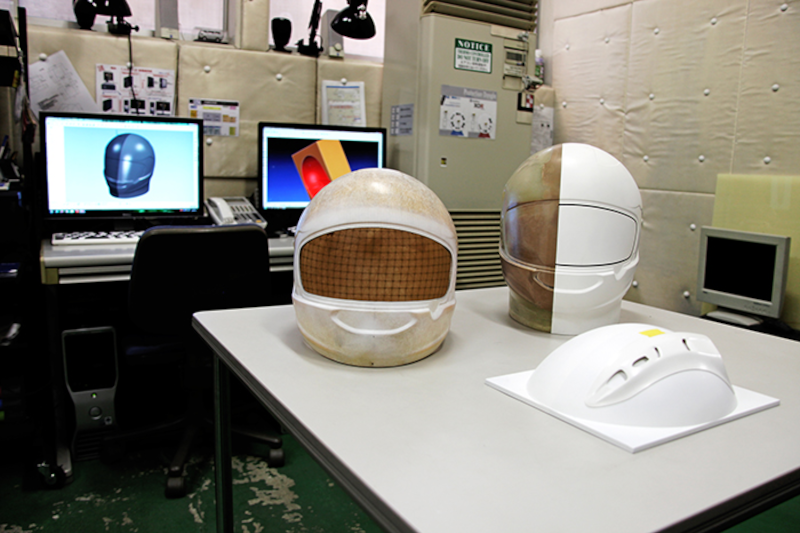

Projektowanie kasków Arai

Żaden kask nie powstanie bez odpowiednio przygotowanego, dobrego projektu. Ten etap jest kluczowy dla Arai. To on decyduje o ostatecznym kształcie i właściwościach produktu. Prototyp kasku najpierw jest tworzony ręcznie, a potem skanowany laserem 3D i ładowany do programu CAD. Dopiero wtedy twórcy zaczynają kreować kształt skorupy kasku, otwór na wizjer czy system wentylacji. Ten moment pozwala projektantom wykorzystać swoje wieloletnie doświadczenie i nowe pomysły, które razem składają się na unikalny projekt.

Projektowanie kasków z włókna szklanego również zaczyna się od wykonania skorupy zewnętrznej. Ciągi super włókien formują podstawę skorupy, zaś pozostałych materiałów, jak Kevlaru, Nylonu czy włókien węglowych używa się do zrobienia poszczególnych partii. Następnie włókna są cięte na równe długości, podciągane do dużej komory ssania, a później nakładane na metalową siatkę podczas jej jednoczesnego obracania. W rezultacie powstaje coś na kształt słomkowego kapelusza, który dodatkowo jest ważony dla upewnienia się, że nie ma więcej niż 4 gramy.

Formowanie skorupy

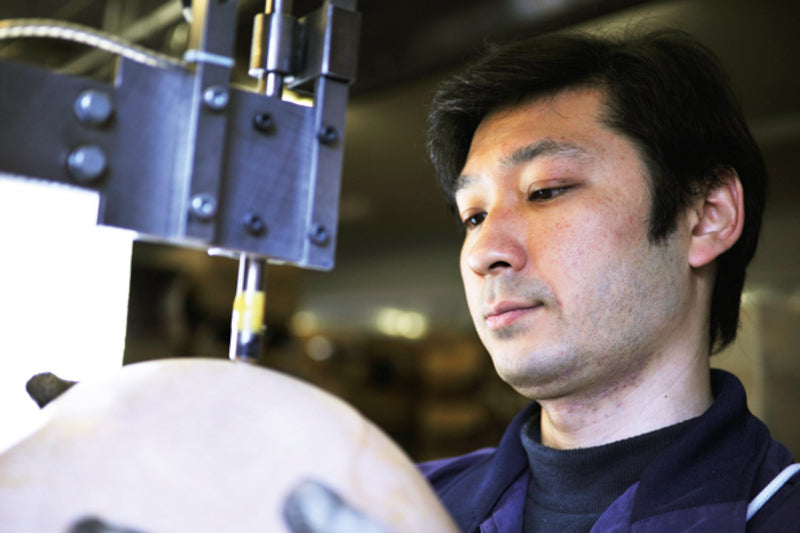

Zewnętrzną skorupę kasku lub włókna wkłada się do odpowiednio przygotowanej formy i powleka wiążącą je żywicą. Następnie pracownik wkłada do środka nadmuchiwany zbiornik i napełnia powietrzem tak, żeby surowe materiały dopasowały się do formy, która jest nagrzewana celem uformowania kształtu. Do końca pracy nie stygnie całkowicie. Na tym etapie skorupa nie ma żadnych otworów ani wizjera. Ponieważ jej powierzchnia jest przezroczysta, można zobaczyć rdzeń warstwy. Ciekawostką jest fakt, że każdy kask Arai nosi podpis swojego konstruktora.

Wycinanie otworów i pierwsze testy

W schłodzonej skorupie wycina się otwory wentylacyjne, wizjer i wlot w szczęce. Większość kasków Arai ma aż pięć rozmiarów skorupy, by uzyskać maksymalne dopasowanie do głowy, a więc wloty i wizjer dopasowuje się do nich. Każdy otwór musi być zgodny z obowiązującymi w Arai, szczegółowo określonymi standardami. Aby uzyskać dokładniejsze cięcie i gładkie, niepostrzępione krawędzie, do wykonania tej pracy używa się lasera.

Ilość testów, jakim podlega skorupa nowego kasku, jest ogromna. Wszystkie produkty są ważone, sprawdzane pod kątem grubości i integralności strukturalnej. Jeśli nie spełniają wymogów, odrzuca się je, a pozostałe wysyła do kolejnego wydziału inspekcyjnego na testy mające sprawdzać te same właściwości jeszcze dokładniej. Liczba kasków niespełniających wymagań jest niewielka, jednak Michio Arai narzuca takie działania celem uzyskania pewności, że każdy kask jest doskonały.

To jeden z elementów, który czyni Arai wyjątkowym producentem. Niezależnie od tego, jaki kask kupisz, zawsze będziesz miał pewność, że na głowie nosisz wyjątkowy i sprawdzony produkt. Pracownicy Arai pochylają się nad każdym nowym modelem z uwagą i czujnością, nie pozwalając sobie na błędy.

Szlifowanie

Na kolejnym etapie skorupy pokrywa się wypełniaczem podobnym do kitu, a później szlifuje i maluje podkładem. Każdy centymetr powierzchni musi być gładki i dobrze przygotowany do nałożenia farby. Proces nakładania podkładu i ponownego szlifowania powtarza się dwukrotnie. Po każdej czynności powierzchnia skorupy jest dokładnie oglądana, żeby wykryć ewentualne niedoskonałości. Kiedy ten etap dobiega końca, kask jest ważony, co pozwala ocenić, czy ilość farby użytej do malowania nie jest zbyt duża. Arai dba bowiem o to, żeby waga skorup nie była obciążeniem dla kręgów szyjnych użytkownika.

Malowanie kasków motocyklowych

Wyjątkowym aspektem powstawania kasków Arai jest malowanie. Twórcy wykonują je ręcznie, rezygnując z oszczędności czasu na rzecz wyjątkowości i precyzji. Wzór musi być jednak co do milimetra zgodny z szablonem, dlatego podczas pracy korzysta się z odpowiednich kalkomanii. Dzięki nim powstały wzór pasuje do designu skorupy. Arai produkuje trzy niespotykane modele kasków malowanych bez użycia szablonów, na których kalkomanii używa się jedynie podczas nanoszenia znaku firmowego. Są one przygotowywane przez najlepszych z najlepszych, mających do dyspozycji jedynie farbę i pędzel.

Wielki finał

Ostatnim etapem wytwarzania kasku jest jego czyszczenie i pokrywanie skorupy lakierem w pomieszczeniu zabezpieczonym filtrami przeciw osiadaniu kurzu. Końcowe testy mają za zadanie wykryć niedoskonałości w malowaniu i lakierze. Jeśli jakiekolwiek się pojawią, kask zostaje odrzucony. Jeśli nie, może iść do sprzedaży. Żadna usterka czy błąd nie ujdzie czujnemu spojrzeniu testerów, w związku z czym nie istnieje możliwość otrzymania kasku z podrapanym lakierem czy odpadającym zapięciem.

Kaski Arai są niezwykłe pod wieloma względami, co widać szczególnie po analizie poszczególnych etapów ich tworzenia. Ich wyjątkowość opiera się głównie na szczególnym podejściu do produktu, cechującym Arai. Wszyscy pracownicy, zaangażowani w tworzenie kasku, dbają o jakość i doskonałość na każdym etapie. Dzięki temu ostateczny efekt zaspokaja potrzeby najbardziej wymagających motocyklistów. Nikt bowiem nie jest tak wymagający, jak Arai. A użytkownicy mogą się dzięki temu cieszyć wyjątkowością i urodą produktów, które kupują i w których jeżdżą.

ASSISTANCE I 5 LAT GWARANCJI

Pamiętaj opisane w tekście produkty są objęte bezpłatnym programem 5 lat gwarancji i bezpłatnym programem Assistance.

SPRAWDŹ, GDZIE KUPIĆ

Kupuj z legalnego i bezpiecznego źródła! Sprawdź, które sklepy z oficjalnej sieci dystrybucji oferują wskazane produkty: Lista sklepów